Introduction :

Disponible sur Aliexpress et Ebay a des tarifs variables (à partir de 250 euros hors livraison), la machine de découpe laser K40 est une machine à très bas cout munie d'un tube laser de 40W, d'un lit fixe et d'un contrôleur non vectoriel.

Sa conception est simple, et n'a pas été modifiée depuis près d'une décennie. Les pièces détachées sensibles (tube, alimentation du laser) sont disponible à bas coût ce qui en fait une machine maintenable, tout à fait utilisable dans le monde des makers.

Bart Baker, que j'avais eu l'occasion de rencontrer à Toulouse dans le cadre du Fablab Festival ne s'y est d'ailleurs pas trompé puisqu'il préconisait cette machine pour les microfablabs dans une conférence à laquelle j'avais eu d'assister en 2012 et que j'avais enregistrée et publiée sur Youtube:

Mais cette machine a autant de défauts que de qualités. Car à ce prix, et sans avoir été revue en terme de conception depuis près d'une décennie, ses défauts la rende presque inutilisable telle que livrée:

- DANGEREUX!!!! Aucune sécurité sur le laser qui peut être allumé, alors que le capot est ouvert (!!!)

- DANGEREUX!!!! Mécanisme d'extraction d'air catastrophique, peu puissant et pas étanche, laissant fuiter les fumées de découpe dans le local ou est installé la machine.

- Logiciel à peine utilisable

- Électronique ne supportant pas la modulation de la puissance du laser par logiciel, limitant les opérations de gravure (on ne peut commander le laser qu'en tout ou rien), et obligeant à séparer les opérations de gravure et de découpe en plusieurs phases séparées.

- Lit non réglable, réservant l’utilisation de la machine à de la gravure ou découpe de matériaux peu épais

- Pas d'assistance d'air sur la découpe

- Supports miroirs et tête très cheap.

Mais tout ceci peut se corriger assez facilement. J'ai tenté de faire un tout d'horizon des différentes modifications possibles, en quantifiant l'intérêt par rapport au cout et en expliquant mes choix.

Par ailleurs, j'ai tenté de rester cohérent sur la nature et le cout des modifications faites sur la machine. Il ne me semble en effet pas très logique d'acheter une machine à 250/350 euros, et d'investir 1000 euros pour la rétrofitter. J'ai en effet vu sur internet des solutions de lit réglables à 200 USD toutes faites, des gens qui refaisaient complètement la partie guidage de la machine pour la passer en A3 (à grand coup de profilés alus et de glissières à billes), voire qui reconstruisaient complètement la machine pour en faire une de beaucoup plus grande dimension en gardant juste le laser. A mon sens, cela ne présente pas d'intérêt. Il faut mieux acheter une machine à 1300 euros directement, ou tout sera prévu pour cette plus grand dimensions et la plupart des défauts auront étés corrigés. J'ai donc toujours gardé en tête le cout des modifications pour ne pas tripler le prix de la machine.

Sécurité capot ouvert

Sur la K40, il y a 2 boutons carrés rouge en face avant.

- Le premier autorise l'allumage du laser. Tant qu'il n'est pas enclenché, le laser ne s'allumera pas, même si le logiciel le demande. Nous l'appellerons marche/arrêt laser.

- Le second sert a allumer ponctuellement le laser à la main, par exemple pour voir ou est le spot sur une pièce. Il va donc la marquer. Il dépend toutefois du bouton précédent, qui si non activé, ne permettra pas l'allumage même à la main. Nous l’appellerons test.

Le problème est que lorsque le marche/arrêt est activé, le laser peut être allumé par le poussoir test ou par le logiciel que le capot soit ouvert ou fermé. S'agissant d'un laser de 40W (pour rappel, c'est dangereux pour les yeux au delà de 5 milliwatts!!), c'est une pure folie de laisser cela ainsi.

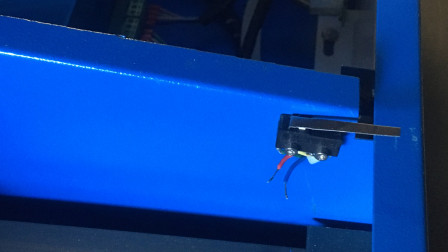

Il est toutefois aisé d'y remédier. Il suffit d'ajouter un interrupteur de fin de course sur le bord du capot, et de le raccorder en série avec le poussoir carré de marche/arrêt laser. Il faut câbler le fin de course pour que celui ci soit actionné (circuit fermé) lorsque le capot est fermé. Ainsi même si le marche/arrêt laser est sur marche, le laser ne s'allumera pas tant que le capot est ouvert. Les interrupteurs de fins de course ne coutent que quelques euros : https://fr.aliexpress.com/premium/limit-switch.html. L'interrupteur put être collé à la colle chaude, au double face, ou même vissé après avoir pratiqué 2 trous. Un trou permet supplémentaire de passer le fil dans le compartiment électronique pour câblage.

Voici un exemple de montage. Ici, les 2 fils visibles en l'air ne sont pas encore raccordés, mais le seront sur un futur bandeau de leds à l'intérieur de la machine.

- Intérêt : +++

- Facilité : très facile

- Cout : Quelques euros.

Logiciel :

La K40 est livrée avec un logiciel qui n'est vraiment pas terrible. Malheureusement, la carte contrôleur intégrée à la K40 a un protocole propriétaire qui ne permet pas d’utiliser des logiciels alternatifs comme Lightburn ( https://lightburnsoftware.com/ ) sans changer la carte contrôleur.

Un développeur indépendant a toutefois fait un super travail en investiguant sur le protocole de la machine (non documenté..) et en redéveloppant un logiciel simple nommé K40 Whisperer ( http://www.scorchworks.com/K40whisperer/k40whisperer.html ), qui fonctionne très bien en compagnon avec le logiciel libre de dessin vectoriel Inkscape. Il est Open Source sous GPL V3. De nombreux tutoriels ont étés écrits sur le sujet notamment par l'auteur (ex: http://www.scorchworks.com/Blog/ ). Le seul inconvénient réel de ce logiciel est de fonctionner avec un pilote basé sur LIBUSB qui rend inopérant le pilote d'origine de la machine et donc le logiciel livré avec. Pour rendre le logiciel d'origine à nouveau opérationnel, il faudra désinstaller le pilote de K40 Whisperer avant de relancer le logiciel d'origine. la procédure est décrite dans la doc. Il peut être aussi judicieux d'avoir 2 machines, l'un installée avec un logiciel et l'autre avec l'autre... ou une VM sous Linux pour Whisperer, le logiciel natif restant installé sous Windows. Cat oui, le logiciel peut aussi être installé sur Linux ou Mac OS, étant écrit en Python.

- Intérêt : +++

- Facilité : très facile

- Cout : 0

Optiques :

Les optiques sont constituées de 3 miroirs de 20mm de diamètre et d'une lentille de 12mm de diamètre.

Les miroirs peuvent utiliser différentes technologies (classées du meilleur au moins bon en terme de réflectivité):

- Silicium plaqué or (ou Si) : Les meilleurs au niveau de la quantité de lumière réfléchie, il s'avèrent plus fragiles lors de la découpe de matériaux qui ont des régalements de fumées corrosives. Également fragiles lors du nettoyage à cause du traitement de surface et de plus doivent être nettoyés fréquemment. Utilisables jusqu'à 50W

- Cuivre (ou miroirs Cu) : Un tout petit peu moins bon que les SI, mais plus faciles à entretenir. Bien plus chers par contre.

- Molybdène (ou miroirs Mo) : très résistants et faciles à nettoyer, et acceptent des puissances jusqu'à 100W.

- K9 glass: Fragiles et peu performants, c'est ce qui est livré avec la machine.

Les lentilles de 12mm installées sur la K40 sont à une focale de 2 (50.8mm). Cela veut dire qu'il faut 50.8mm entre le plan du miroir et la pièce pour avoir un faisceau parfaitement focalisé (petit et net). C'est par défaut la seule focale montable sur la K40, le lit livré n'étant pas réglable en hauteur. Il est toutefois possible de trouver des lentilles en focale 1.5 (38.1mm). Je ne connais pas la technologie des lentilles livrées, mais cela ressemble à du ZnSe (Séléniure de Zinc). La lentille est dite "meniscus" à cause de sa forme qui ressemble à celle d'un ménisque, c'est à dire convexe (bombée) sur la partie supérieure, et concave (creuse) sur la partie inférieure. Il ne faut pas se tromper de sens lors du montage, faute de quoi le laser ne risquerait pas d'être focalisé. Au passage, sur ma machine, achetée d'occasion, la lentille était justement montée à l'envers. Était-ce lié au dernier démontage/nettoyage, ou l'ancien propriétaire l'utilisait réellement comme cela?

J'ai fait l'acquisition de 2 jeux de miroirs, l'un en Si et l'autre en Mo pour faire des tests, et de 2 lentilles ZnSe, l'une en 38.1mm et l'autre en 50.8mm. Je suis allé chez Cloudray ( https://www.cloudraylaser.com ) qui vend également sur Ebay et Aliexpress et dispose d'une assez bonne notoriété sur les accessoires laser.

Attention lors du remontage à bien mettre les joints silicones coté bague de serrage et à ne pas trop serrer... sous peine de casser lentille ou miroir. Après changement des miroirs, il vaut mieux réaligner le laser, car les miroirs ne font pas tous la même épaisseur...

- Intérêt : +++

- Facilité : très facile

- Cout : 15 à 30 euros

Tête laser / support miroirs :

La tête livrée avec la K40 est assez 'cheap'. Il existe plusieurs têtes adaptables qui peuvent venir en remplacement. On peut notamment équiper d'une tête acceptant des lentilles et miroirs de plus grand diamètre. Par contre, plus la tête s'écarte en terme mécanique de celle livrée, et plus les adaptations mécaniques à faire pour le montage seront nombreuses. Il peut y avoir plusieurs intérêts à changer la tête :

- Disposer d'un système de réglage du miroir de la tête (fixe sur la tête d'origine du K40)

- Disposer d'une prise pour l'assistance d'air (qu'on peut corriger sur la tête d'origine de la K40 en imprimante une simple pièce en 3D)

- Pour certaines têtes, disposer d'une focale réglable (on déplace l'ensemble lentille verticalement), ce qui peut éviter d'avoir un lit réglable. Par contre, difficile de faire des mesure précises lors de l’ajustement de focale avec la tête.

- Changer le diamètre de la lentille (12mm, 18mm ou 20mm), mais dans ce cas il faut pratiquement toujours refaire un support de tête pour qu'elle reste alignée avec le laser.

On peut aussi changer les supports des miroirs. Cela permet de disposer de réglages plus fins sur leur orientation. Il existe d'ailleurs des kits qui combinent la tête et les 3 supports pour la K40, mais dont le prix peut allègrement dépasser les 80/100 euros.

A noter que les seules parties 'active" dans la tête sont la lentille et le miroir. En changeant ces derniers, on agit donc directement sur la qualité de la découpe. Le reste n'est que de la mécanique supportant ces éléments... Garder la tête d'origine est donc une option, puisque ce n'est qu'un bout d'aluminium..

Le changement de la tête et des supports miroirs représente un investissement non négligeable (de 30 à 100 euros selon l'option choisie). J'ai fait le choix de ne rien changer dans un premier temps (sauf lentille et miroirs, cf paragraphe précédent), car même si c'est un peu plus compliqué de régler les miroirs avec les supports d'origine (manque de précision des vis), c'est une opération que l'on ne fait pas tous les jours, et les lentilles en 12mm sont bien suffisantes pour une puissance de 40W. De plus, le changement total coutant 100 euros, c'est à mon avis hors budget d'une simple optimisation.

- Intérêt : +

- Facilité : Moyennement facile (si montage en lieu et place) à dur (si nécessité d'adapter la mécanique)

- Cout : 30 à 100 euros selon l'option choisie.

Assistance d'air :

Sur la plupart des découpes laser, la tête dispose d'un conduit permettant d'injecter de l'air, qui va venir "arroser" la zone en cours de découpe. Ceci a plusieurs bénéfices :

- Protéger la lentille de la pollution due aux fumées, grâce à la surpression dans la buse

- Souffler les fumées de la zone de découpe, et ainsi permettre à toute la puissance de la lumière du laser d'être sur la pièce sans diffraction

- Et enfin, minimiser les départs de flamme sur les matériaux sui on tendance à s'enflammer facilement (ex : balsa, carton plume, carton, etc..)

- Limiter les effets de brulé autour d'une découpe.

Malheureusement la K40 n'en est pas équipée, et la tête ne permet pas d'en mettre une. Heureusement c'est facile à régler.

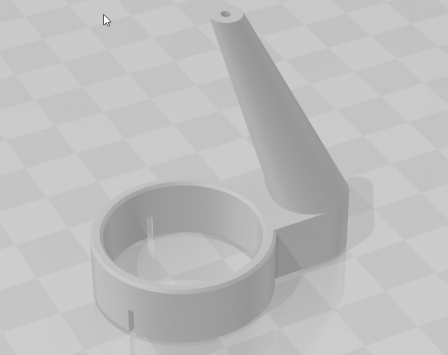

On trouve de nombreuses buses à imprimer en 3D, qui se fixent par simple emboitement sur la tête. Il faut ensuite un tuyau de 8mm de diamètre extérieur et un petit compresseur pour faire le job. Si le tuyau ne coute pas cher (qq euros sur Ebay ou au magasin d'aquariophilie le plus proche), c'est pas toujours le cas du compresseur. Plusieurs options existent :

- Les pompes d'aquarium à membrane : pas trop chère (de 5 à 30 euros selon les sites), relativement silencieuse, mais n'a pas un gros débit d'air.

- Les pompes magnétiques qui sont utilisées sur les plus grandes laser ( ex : https://fr.aliexpress.com/premium/aco328.html). Elles sont beaucoup plus chère (de 50 à 100 euros en fonction des frais de port), ne sont pas trop bruyantes et on un bon débit. C'est cette solution que j'ai choisie avec un pompe CAV328 trouvée à 40 euros sur Amazon.

- Les pompes 'alternatives', comme les compresseurs 12V de voiture, etc..

Si le compresseur n'a pas un débit suffisant (pompe d'aquarium), il vaut mieux privilégier un dépôt d'air direct sur la zone, avec par exemple ce type de buse :

Source : https://www.thingiverse.com/thing:2421971

Pour les 2 autres solutions, une buse intégrale sera préférable, car elle protégera mieux la lentille :

Source : https://www.youmagine.com/designs/k40-air-assist-nozzle

- Intérêt: +++

- Facilité : Très facile

- Cout : qq euros pour le tuyau, 40 euros pour la pompe, et quelques centimes pour la pièce imprimée en 3D.

Chaine guide câble :

Lors de la mise en place d'une assistance d'air on se retrouve avec un tuyau en plastique qui est libre dans la machine. Il est très intéressant de mettre en place une chaine guide câble, qui évitera que le tuyau ne se balade. De plus, le guide est auto-porté et si on le place bien il ne frottera avec rien.

Le cout est minime (ex : https://fr.aliexpress.com/premium/drag-chain.html puisqu'une 10X20 en 1 mètre ne coute que 4 euros. Une simple patte à 90 degrés en métal ou imprimée en 3D permet de la fixer sur la tête sur l'une des vis disponibles. L'autre extrémité rentre dans le compartiment électronique par le fond / droit de la machine, et peut être fixée à la paroi par 2 trous de 3mm. Il peut être nécessaire d'agrandir la déoupe déjà présente si la chaine est trop grosse. C'est ce que j'ai du faire à la dremel avec des petits disques à découper.

Les maillons sont dégondables, ce qui fait que l'on peut facilement adapter la longueur de la chaine à ce qui est requis. Attention a bien vérifier, lorsque la tête est en haut à gauche, que la chaine ne vienne pas obturer le trajet du laser. Autre intérêt, c'est que si par la suite on souhaite amener du câblage jusqu'à la tête, par exemple pour mettre en capteur autofocus, ou des lasers d'aide au positionnement, le trajet des câbles sera facilité, et cela fera "propre".

Voici ce que cela donne sur ma machine :

- Intérêt: +++

- Facilité : Très facile

- Cout : 4 euros

Guide d'aspiration :

Le guide d'aspiration est trop long de 2cm et peu gêner lors de la mise en place de l'assistance d'air. Il est presque indispensable de le recouper. Il n'est pas facile d'intervenir dessus, car il faut à minima démonter le chassis X/Y voir le guide d'aspiration lui même si l'on ne veut pas polluer la machine avec la poussière de découpe.

Bien que la manipulation ne soit pas technique à proprement parler, la difficulté réside dans le fait qu'ensuite à va falloir réaligner le châssis X/Y au remontage, puis le faisceau laser.. C'est loin d'être anodin, et si le chassis est mal monté il sera presque impossible de réaligner le laser. L'ensemble m'a pris près d'une journée.

Je n'ai pas fait de vidéo au moment ou je l'ai fait, mais plusieurs personnes l'ont documenté sur Youtube comme ici :

- Intérêt: +++

- Facilité : Compliqué à cause du réalignement total du trajet du requis lors du démontage du châssis X/Y.

- Cout : 0 euros

Taille de découpe :

Lors de la réalisation de la modification précédente, on se retrouve avec le châssis X/Y complètement démonté. Il devient possible d'intervenir dessus. En actionnant chaque axe, on se rend compte qu'il est possible de gagner un peu sur les courses. Le Y notamment peut être agrandi d'une vingtaine de mm, en recoupant la butée en plastique blanc qui limite la couse. Sur le x, en repensant la façon don la pièce métallique qui vient obturer le capteur optique à fourche de fin de course, il est encore possible de gagner 10 à 15mm. C'est peu mais c'est toujours cela de pris...

En tout cas, si on a choisi de recouper le guide d'aspiration, autant le faire en même temps... Mais quand à démonter tout pour faire spécifiquement cette opération, ce ne serait pas rentable (rappel ... une journée!) .

Et a y être, vérifier la tension des courroies, qui doivent produire un son grave lorsque l'on les tire. Si elles sont trop lâches, à haute vitesse des marques se produiront lors des découpes ou gravages vectoriels.

- Intérêt: +

- Facilité : Compliqué à cause du réalignement total du trajet du laser requis lors du démontage du châssis X/Y.

- Cout : 0 euros

Aspiration des fumées :

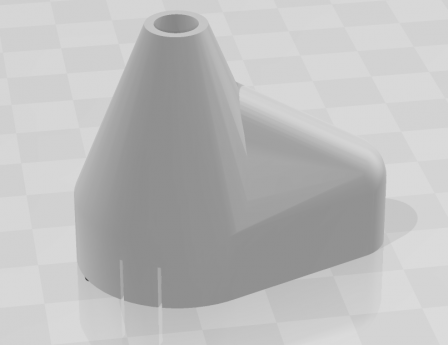

C'est un peu plus compliqué de changer le système d'adaptation des fumées livré. En effet, la machine possède une découpe rectangulaire à l'arrière dans laquelle il n'est pas possible de monter grand chose... J'ai donc pris le parti d'imprimer une pièce en 3D qui se boulonne à l'arrière de la machine et permet de convertir une ouverture rectangulaire en une ouverture circulaire de diamètre 100mm, beaucoup plus standard. C'est une pièce trouvée sur Thingiverse qui va finalement faire le job.

Source : https://www.thingiverse.com/thing:3096069

Mais ceci ne règle qu'une partie du problème. Il faut encore fixer un ventilateur digne de ce nom pour extraire les fumées. J'ai tenté une première version, basée sur un design également trouvé sur Thingiverse, qui consiste à conserver le moteur du ventilateur d'origine et refaire une turbine avec des diamètres d'entrée et de sortie de 100 mm: https://www.thingiverse.com/thing:3772080. Le résultat est plutôt pas mal.

Mais la pièce avec les pales est complexe à imprimer, fragile, et surtout difficile à nettoyer car elle a tendance à fixer la poussière. De plus, je n'ai pas réussi à faire des pales parfaitement centrées, et le ventilateur ne tournait pas "rond" ce qui engendrait des vibrations. A ce stade, il peut être intéressant d'utiliser les pales d'origine, qui elles tournent rond, dans un boitier imprimé. C'est un bon compromis, qu ine nécessite que du temps d'impression 3D et un peu de plastique.

Je suis finalement parti sur une autre version basée sur un extracteur d'air chaud récupéré sur une machine de soudure CMS. C'est très proche des extracteurs que l'on trouve sur les chaudières (ex: extracteur de fumées Saunier Duval). C'est assez cher (80 à 150 euros), mais peut se trouver à partir de 30 euros d'occasion ou à récupérer sur une chaudière en déchetterie. Les caractéristiques d'aspiration son très bonnes (40 à 60W, et 300M3 / h), et c'est tout métal, donc facile à brosser pour nettoyage.

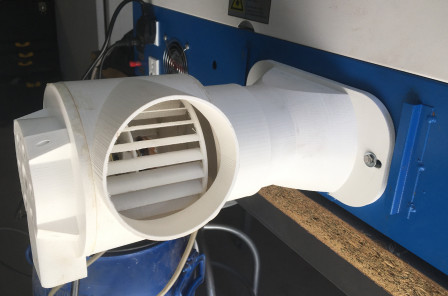

Voici ce à quoi ressemble l'extracteur nu :

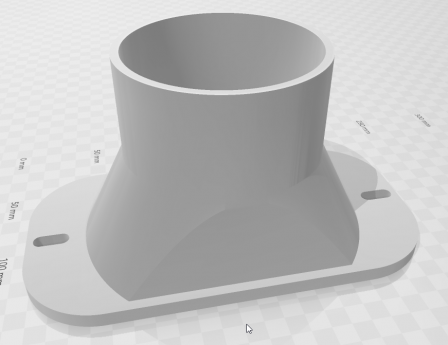

Il faut fabriquer une pièce d'adaptation à l'imprimante 3 qui se fixe à l'entrée diamètre 100 du ventilateur, et fasse un diamètre intérieur de 100mm pour s'emboiter sur la pièce imprimée de Thingiverse. Sur la mienne, j'ai également créé une pièce pour une sortie diamètre 100mm, et un capot de protection qui évite de se prendre les doigts dans les pales du ventilateur auxiliaire de refroidissement moteur et de toucher les cosses 220V.

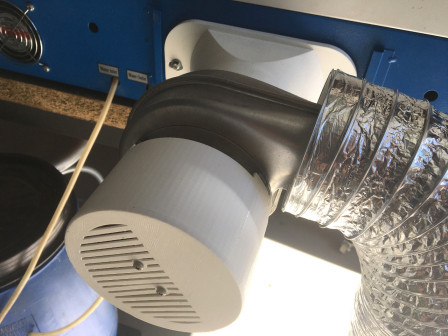

En voici le résultat :

Le tube en plastique livré avec la machine a été remplacé par un tube aluminium diamètre 100 (4 pouces), télescopique et allant jusqu'à de 2 mètres pour la modique somme de 5 euros ( voir https://fr.aliexpress.com/premium/tuyau-ventilation-aluminium-100mm.html.

Voici également l'archive contenant les pièces au format Sketchup et exports STL qui ont été conçues pour mettre en situation le ventilateur de chaudière: PiècesDeJonction.zip

- Intérêt: +++

- Facilité : Assez facile

- Cout : de 0 à 100 euros en fonction de la solution de ventilateur choisie (dans mon cas zéro, car récup...).

Carte électronique :

La carte électronique intégrée fonctionne bien, mais à mon avis, a une limitation majeure : Il n'est pas possible de contrôler la puissance du laser par programme.

Ceci empêche :

- La réalisation d'une gravure et d'une découpe dans un seul et même fichier

- Les gravures de type photographiques.

Ce n'est pas un soucis tant que l'on fait de la découpe ou de la gravure de polices pour des faces avant par exemple, mais cela devient limitatif si on veut faire une gravure en nuances de gris (ex: photo). SI K40 Whisperer est capable de contourner ceci en faisant des nuages de points de plus ou moins grande densité, le résultat n'est pas trop à la hauteur. Pour ceux qui font principalement de la découpe et un peu de gravage raster sans nuance de gris (pour légender des faces avant par exemple) ce n'est pas un problème.

Il existe plusieurs possibilités :

- GRBL sur arduino, stm32 ou ESP32 avec logiciel pour GRBL ou le logiciel Lightburn .

- Marlin 2 sur carte STM32 ou LPC1769 avec Lightburn

- Contrôleur Cohesion 3D ( https://cohesion3d.com/shop/controllers/cohesion3d-laserboard/ ) + Lightburn

- Contrôleurs Vectoriels Ruida, Trocen, etc.. + Logiciel livré ou Lightburn

- SKR 1.3 avec Smoothie+ Logiciel Lightburn

Marlin2 sur STM32 ou LPC1769

Un logiciel d'impression 3D sur une découpe laser? Pas si bête.. On peut paramétrer Marlin en mode laser, et des cartes comme la SKR 1.3/1.4 ou 1.3 Turbo peuvent être très peu chères (de 15 à 30 euros + 15 euros d'afficheur). Elles sont également compatibles Lightburn, mais ne seraient pas aussi performances en gravure qu'une solution vectorielles.

GRBL:

Abondamment abordé sur ce site, ce n'est pas moi qui dirait que c'est une mauvaise solution. Convenablement paramétré il devrait être possible de graver avec des nuances de gris. De plus, il serait possible d'utiliser le logiciel Lightburn (payant, 40 Euros) qui est une pure merveille. Le cout de ce type d'upgrade pourrait être léger (4 euros pour une carte STM32, une dizaine d'euros pour une carte permettant de brancher le connecteur en nappe portant l'axe Y et les fins de course et 16 euros pour 2 drivers de type TB6600) pour peu qu'on utilise un logiciel classique de pilotage GRBL. En ajoutant le prix de Lightburn, cela portait le cout de l'ensemble à 80 euros.

Cohesion 3D

Développé spécifiquement pour la K40, le contrôleur Cohesion 3D repose sur un LPC1769 (ARM) et intègre les drivers moteur pas à pas. Chose intéressante, il permet de raccorder toutes les nappes de la K40 directement dessus, ce qui en fait une mise à jour facile pour les newbies. Par contre, à 200 USD, il est vendu sans écran qu'il faut ajouter en sus (40 USD), auquel il faut également ajouter Lightburn (40 USD) ... Un total de 280 USD pour une solution parfaitement intégrée, mais qui double le prix de la machine. Pour moi sans intérêt car bien trop cher. Accessoirement, je pense que l'auteur de Cohesion vend son produit beaucoup trop cher.

Controleurs vectoriels Ruida, Trocen, etc..

Ruida équipe la plupart des machines chinoises sérieuses de gravure laser. Le logiciel est plutot bien fait et équipe la plupart des découpes laser du marché chinois, mais on peut aussi mettre la version vectorielle de Lightburn (80 USD). Seule ombre au tableau, c'est pas donné : à partir de 200 euros. J'ai donc écartée cette solution.

Trocen produit des contrôleurs un peu moins chers que Ruida, et une version low cost existe avec seulement 2 axes autour de 100 Euros. Le logiciel n'est pas folichon et il faut adjoindre Lightburn en vectoriel (80 USD) à pour de bons résultats. L'ensemble coutant près de 200 euros, j'ai également écartée cette solution.

SKR 1.3/1.4 ou 1.4 turbo avec Smoothie:

J'ai déjà mis à jour mon imprimante 3D avec une carte SKR 1.3 et suis très satisfait. Du coup je retenterais bien l'expérience avec la dernière sortie : la SKR 1.4 Turbo. Avec un processeur à 120 Mhz, et les capacités en découpe laser de Smoothie, elle serait apparemment performance en gravure / nuances de gris. A 30/35 euros avec 2 drivers, écran graphique auxquels il faut ajouter 40 USD pour Lightburn, l'upgrade me semble concurrentielle et permet de passer la communication entre la machine et le logiciel en Wifi (total 70/80 euros).

C'est sur cette dernière solution que j'ai jeté mon dévolu mais je n'ai pas encore reçue la carte. Un article spécifique sera fait sur ce sujet spécifique ultérieurement pour documenter le tout.

Lit réglable :

J'ai pas mal bossé sur ce dernier point et complètement développé une nouvelle solution motorisée, avec sa propre interface avec écran OLED et encodeur de panneau. Le projet est terminé et fonctionnel et fait l'objet d'un article séparé : https://www.civade.com/post/2020/08/23/D%C3%A9coupe-laser-CO2-K40-%3A-R%C3%A9alisation-d-un-lit-motoris%C3%A9

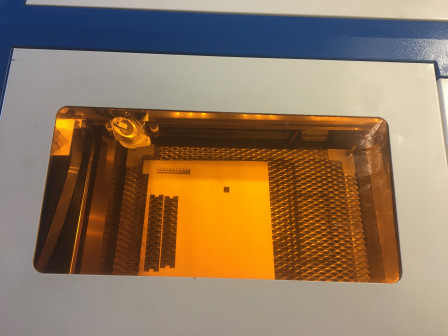

Éclairage

C'est plus du domaine du gadget, mais c'est quand même pratique d'avoir une machine bien éclairée dedans. Cela permet de mieux suivre la gravure / découpe par la vitre et intervenir au plus vite, et également bien voir que les fumées sont convenablement aspirées.

La solution est de mettre des bandeaux de leds autocollantes. Dans mon cas j'ai fait sur 3 cotés afin de bien déboucher les ombres. Et oui, il faut ajouter une alimentation 12V.. Ceci dit il est toujours possible de récupérer une alimentation à découpage de 12V / 2A mini, de la démonter et de l'intégrer dans la machine. La déchetterie en regorge (alimentation d'écrans LCD, de routeurs, etc..). C'est ce que j'ai fait. J'ai récupéré le bandeau de leds, mais on en trouve au mètre à 10 euros pour 5 mètres. Il en faudra 2X30cm pour les cotés, et 50cm de plus pour faire le fond.

J'utilise le passage de câble du fin de course pour amener l'alimentation 12V.

Au final, cela éclaire bien :

- Intérêt: +

- Facilité : Facile

- Cout : 10 euros pour les led et une alim 12V de recup.

Conclusion :

Il reste des sujets à traiter, et notamment la partie refroidissement du laser. Actuellement je travaille avec 15 litres d'eau distillée, mais c'est directement dépendant de la température ambiante et ne permet pas de travailler longtemps. Je souhaiterais développer une régulation température à base de module à effet pelletier qui permette de faire travailler le tube effectivement à 25 degrés avec une véritable régulation de température. En effet les performances du laser peuvent vite se dégrader (moins de puissance, usure prématurée) au delà de 25 degrés...

Cela fera certainement l'objet d'un article séparé..