CHOIX DU MOTEUR

Le choix du moteur pour se remplacement a été assez difficile, car il n'est pas simple de trouver les documentations mécaniques des moteurs chinois. j'ai finalement opté pour un MY6812, moteur existant en 100W, et en 120W et assez facile à trouver sur Ebay ou le bon coin. Son axe de sortie de 8mm, fait le même diamètre que l'axe d'origine, bien qu'un peu plus court. Il est fabriqué par la société chinoise Unite Motors (http://www.unitemotor.com/ProductView_34.html) . J'en ai trouvé 2 pour la modique somme de 30 euros. La bonne affaire.....

Les trous de fixation permettent de monter le moteur sans aucune modification, les 3 trous taraudés correspondant parfaitement aux 2 lumières de fixation sur le support moteur de la machine. Ceci permet donc de l'installer sans aucune modification de la plaque support moteur.

Les principales différences entre le moteur d'origine, et ce nouveau moteur sont les suivantes :

Moteur d'origine :

- Alimentation 220V

- Puissance 95W

- Vitesse de rotation 10000 tr/min.

- 2 vitesses par un interrupteur

- Chauffe (nécessité d'arrêter la machine au bout d'une vingtaine de minutes).

- Bruyant.

- Solution de remplacement officielle : mettre un groupe moteur d'EMCO UNIMAT 4, à près de 250 euros livré.

Moteur de remplacement :

- Alimentation 24V

- Avantage : Puissance 120W (+20%)

- Vitesse de rotation 3750 tr/min @24V (et 4000 tr/min @28V)

- Avantage: Possibilité de réguler la vitesse à l'aide d'un contrôleur PWM à bas coût

- Inconvénient : Nécessité de mettre une alimentation 24V...

- Avantage : l'inconvénient précédent est à mon avis compensé par la possibilité de régler la vitesse de façon continue à l'aide d'un potentiomètre, et ne plus avoir à démonter les courroies pour faire un changement de vitesse....

- Avantage : Encombrement intérieur au moteur d'origine

- Ne chauffe pas.

- Avantage : beaucoup plus silencieux que le moteur d'origine.

- Avantage : Cout tr!ès bas : 30 euros pour 2 moteurs, 9 euros pour le régulateur PWM, et une vingtaine d'euros pour l'alimentation 24V 10A.

ÉTUDE DU MONTAGE DU MOTEUR

Le moteur d'origine, dispose d'un trou taraudé dans l'axe du moteur d'une part, et d'une goupille transversale à l'axe d'autre part, qui sert à entraîner la poulie d'origine. Cette dernière dispose en effet d'une fente ayant pour double rôle de faire une butée mécanique de positionnement de la poulie, et d’entrainement.

Le nouveau moteur est livré avec une poulie pour courroie crantée en plastique chargé (probablement de particules métalliques). Après démontage en coupant l'ancienne poulie à la Dremel, l'axe du moteur révèle un méplat sur l'axe.

Il va donc falloir restaurer la double fonction réalisée par cette goupille sur le nouveau moteur et tirer partie de ce méplat....

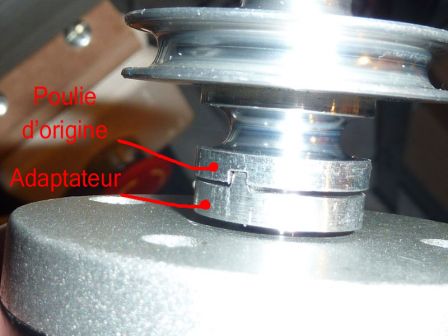

Pour ce faire, j'ai étudié une petite pièce qui vient s'insérer sur l'axe, vient en butée sur le méplat, et émule au travers de 2 épaulements la fonction de la goupille. Elle servira également d'entretoise pour mettre la polie à l'exacte position de l'ancienne, afin que le réducteur à poulies ait toutes les poulies alignées...

Étudiée sous Google Sketchup (MOTEUR.skp) la pièce ressemble à ceci :

RÉALISATION

La réalisation du gcode est faite sous Cambam (MOTEUR.cb.

La pièce est usinée sur ma CNC, à partir d'un brut de 10mm d'épaisseur en aluminium 2024, plus dur que de l'AU4G grâce à son dopage en cuivre. Il est usiné avec une fraise carbure de 3mm à 10000 tr/min, avec une avance de 600 mm/min et des passes de 0.2mm.

Elle se monte très bien sur l'axe moteur, et vient se caler sur le fond du méplat :

Il suffit ensuite d'insérer la poulie d'origine de l'EMCO en mettant en face rainure et épaulement :

Une fois montée, la fonction d'entrainement est bien réalisée par l’épaulement de l'adaptateur, qui rentre parfaitement dans la gorge de la poulie d'origine :

Dernière opération, le perçage et le taraudage d'un trou dans l'axe moteur, qui va servir à remettre la vis d'origine du moteur qui fixera solidement le tout :

REMONTAGE DE LA MACHINE:

Une fois la machine remontée, les poulies sont bien en face, et permettent de restaurer la transmission d'origine avec ses 2 courroies :

Le bandes blanches sur les poulies sont des bandes réfléchissantes permettant de faire des mesures avec un tachymètre laser.

Le moteur ne prend que peu de place, comme on le voit sur la vue d'ensemble (comparer avec la première photo) :

Il ne reste plus qu'à faire un test du moteur et en écouter son doux bruit. Une petite vidéo peut être?

ÉLECTRONIQUE

Dernière étape: la mise en place de la régulation de vitesse. J'ai trouvé sur Ebay des contrôleurs PWM fonctionnant de 12 à 36V, acceptant jusqu’à 10A pour moins 9 euros .

En attente de réception de la pièce, j'en reste pour le moment là... je compléterai l'article dès réception de cette petite carte, qui sera montée dans un boitier au dessus du moteur;

EDIT

J'ai ajouté un variateur PWM 10A ampères 24/40V acheté 8,50 euros sur Ebay, et ça marche d'enfer. Possibilité de réduire considérablement la vitesse (de qq centaines de tr/min à 3000 tr/min). Le pwm permet de n'avoir que peu de perte de couple, par rapport à une seule variation de tension.

Caractéristiques :

Control the speed of a DC motor with this controller. High efficiency, high torque, low heat generating. With reverse polarity protection, high current protection. Working Voltage: DC 12V - DC 40V. Control Power:0.01 - 400W. Static Current:0.02 A ( Standby ). PWM Duty Cycle:10% -100%. PWM Frequency:13 KHz. Material: Plastic, metal. Size:6cm x 7.5cm x 2.8cm - 2.36inch x 2.95inch x 1.1inch.

3 réactions

1 De GIGIbébé - 30/04/2022, 19:24

Bonsoir,

J'ai acheté le moteur de trottinette. Comme le votre, il est marqué: 24VDC. Brabché ssur un transfo 24 volts AC, il ne fonctionne pas.

Faut-il l'alimenter en courant continu pour qu'il tourne, ou bien mon moteur est-il défectueux?

Cordialement

2 De jphi - 02/05/2022, 15:49

Bonjour,

Oui, le moteur est un moteur continu (fil rouge = '+', fil bleu ou noir = '-'. Ca ne peut pas marcher en alternatif, il vous faut donc faire une alimentation redressée et filtrée... ou utiliser une alimentation a découpage 24 CC comme indiqué dans le descriptif.

Bon montage,

Cordialement

JPC

3 De Tuco - 09/10/2023, 00:47

Bonjour,

J’ai moi même le même tour emco unimat.

Il a toujours très bien fonctionné, mais depuis peu, le moteur crée de arcs électriques et dégage de la fumée.

Je souhaiterai donc remplacer le moteur.

Malheureusement je n’ai rien pour usiner la pièce adaptatrice en aluminium.

Serait-il possible pour vous de m’en fabriquer une? Sachant que tout travail mérite salaire.

Bien à vous.